Composite Info Center - Carbon

Kohlenstofffaser

Kohlenstofffasern (auch Carbonfasern bzw. fälschlicherweise Kohlefasern) sind industriell hergestellte Fasern aus kohlenstoffhaltigen Ausgangsmaterialien, die durch an den Rohstoff angepasste chemische Reaktionen in graphitartig angeordneten Kohlenstoff umgewandelt werden. Man unterscheidet isotrope und anisotrope Typen: Isotrope Fasern besitzen nur geringe Festigkeiten und geringere technische Bedeutung, anisotrope Fasern zeigen hohe Festigkeiten und Steifigkeiten bei gleichzeitig geringer Bruchdehnung in axialer Richtung.

Die wichtigste Eigenschaft von Kohlenstofffasern als Versteifungskomponente für den Leichtbau ist der E-Modul; die E-Modulwerte der besten Fasern liegen nahe bei dem theoretischen E-Modul von Graphit in a-Richtung.

Typische Eigenschaften von HT-Kohlenstofffasern

Kohlenstofffasern sind elektrisch und thermisch sehr gut leitfähig. Sie haben in Längsrichtung einen negativen Wärmeausdehnungskoeffizienten. Bei Erwärmung werden sie deswegen anfangs kürzer und dicker.

- Dichte 1,8 g/cm³

- Filamentdurchmesser 6 µm

- Zugfestigkeit 3530 MPa (N/mm²)

- Zug-E-Modul 230 GPa

- Bruchdehnung 1,5 %

- Spezifische Wärmekapazität 710 l/(kg·K)

-

Wärmeleitzahl 17 W/(m·K)

-

Wärmeausdehnungskoeffizient: -0,1·10−6/K

-

Spezifischer elektrischer Widerstand 1,6·10−5 Ohm·m (= 16 Ω · mm2/m)

Bezeichnungen

-

HT – hochfest (High Tensity / High Tenacity)

-

IM – intermediate (Intermediate Modulus)

-

HM – hochsteif (High Modulus)

-

UM – (Ultra Modulus)

-

UHM – (Ultra High Modulus)

-

UMS – (Ultra Modulus Strength)

-

HMS – hochsteif/hochfest

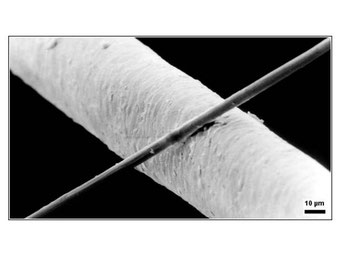

Unter dem Mikroskop

Eine Kohlenstoff-Faser hat einen Durchmesser von etwa 5–9 Mikrometer. Üblicherweise werden 1.000 bis 24.000 Filamente zu einem Multifilamentgarn (Roving) zusammengefasst, das aufgespult wird. Die Weiterverarbeitung zu textilen Halbzeugen wie z. B. Geweben, Geflechten oder Multiaxialgelegen erfolgt auf Webmaschinen, Flechtmaschinen oder Multiaxial-Wirkmaschinen bzw. im Bereich der Herstellung von faserverstärkten Kunststoffen direkt auf Prepreganlagen, Strangziehanlagen (Pultrusionsanlagen) oder Wickelmaschinen.

Als Kurzschnittfasern können sie Polymeren beigemischt und über Extruder- und Spritzgussanlagen zu Kunststoffbauteilen verarbeitet werden. Neben diesen Niederfilament-Typen gibt es auch sogenannte HT-Typen mit 120.000 bis 400.000 Einzelfasern, die hauptsächlich zu Kurzschnittfasern, aber auch zu textilen Gelegen verarbeitet werden. Es ist auch möglich, solche Heavy Tows mit Subtows, z. B. in der Form von siebenmal 60.000 Einzelfilamenten, herzustellen.

Die Fasern werden überwiegend zur Herstellung von kohlenstofffaserverstärktem Kunststoff (CFK = Carbonfaserverstärkter Kunststoff) benutzt. Aus dem Englischen stammend wird auch die Abkürzung CFRP (amerikanisches englisch Carbon Fiber Reinforced Plastic) benutzt.

Quelle Wikipedia

Carbonbikes: Die Langlebigkeit von Carbonlaminat und was Sie darüber wissen sollten

Carbonfaser-Verbundwerkstoffe haben in den letzten Jahrzenten eine revolutionäre Rolle in der Fahrradindustrie gespielt. Carbonbikes, die für ihre leichte und dennoch extrem belastbare Bauweise bekannt sind, haben sich von einer Nischeninnovation zu einer bevorzugten Wahl für professionelle und ambitionierte Radfahrer entwickelt. Ein zentraler Bestandteil dieser Entwicklung ist das Carbonlaminat, ein Material, das aufgrund seiner chemischen Struktur und physikalischen Eigenschaften kaum Alterungseffekte aufweist. Doch was bedeutet das genau, und wie wirkt sich die langjährige Beanspruchung auf die Stabilität eines Carbonrahmens aus? In diesem Artikel werfen wir einen detaillierten Blick auf die Eigenschaften von Carbonlaminat und den langfristigen Verschleiß, den es möglicherweise erfahren kann.

non-destructive testing of carbon bikes

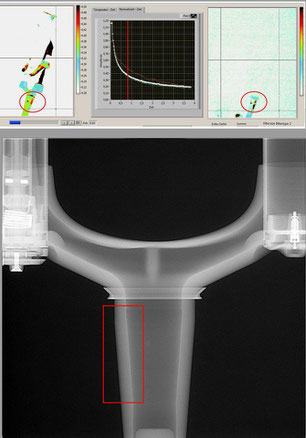

Comparison of IRT (InfraRedThermography) and CT / X-ray

Interesting comparison of impulse thermography or sonotherm and CT / X-ray. After a proper delamination was detected in the shaft of this fork, the customer was advised to replace it. The customer sent the fork to a well-known manufacturer, who then performed a "CT". The CT showed no abnormality and the customer was wished a lot of fun with his fork in the coming summer. To this I say: hopefully the customer will survive the coming summer.

Hidden damage on a carbon fork stem

Here is a prime example of how non-destructive material testing provides an indication of delamination in the fork steerer and is confirmed after exposure.

The Carbon Bike Check, company Carl Messtechnik, did the evaluation and based on the diagnostic images we were able to locate and reveal the correct place. First of all, a longitudinal crack was uncovered, discovered, and in the deeper layers an additional local transverse crack was then formed, with a cavity, indicating a clear manufacturing defect.

We have now sanded out the area, see pictures, and closed it with fresh laminate again, so that the fork can continue to be used without hesitation.

Die Carbonreparatur

Ein Horror für jeden stolzen Carbonbikebesitzer, das Rad angelehnt, der Lenker schlägt ein und schon ist ein Riss im Oberrohr, oder man wird unsanft angefahren, ein anderer Radler fährt einen um und die Sitzstrebe ist angeknackst. So und noch viele andere Missgeschicke gehören zum Leben eines echten Rennradlers und lassen sich oft nicht vermeiden, aber ist dies der Todesstoß für ein Carbonbike ? Mitnichten, wenngleich es auch neuralgische, kritische Punkte am Fahrradrahmen aus Carbon gibt, so kann dennoch das Meiste wieder vollwertig, ohne Einschränkung für den weiteren Einsatz, innerhalb der Originalkonturen, ohne hässliche Bandagen, zusätzlichem Materialauftrag, repariert werden.

In diesem Artikel versuchen wir die unterschiedlichen Reparaturmöglichkeiten

etwas aufzuschlüsseln.