Vergleich von IRT (InfraRotThermografie) und CT / Röntgen

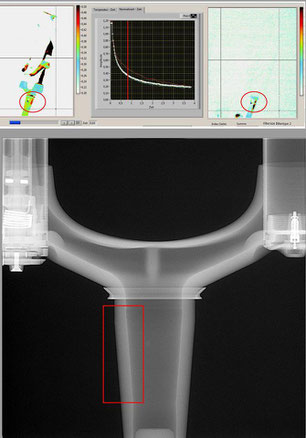

Interessanter Vergleich von Impulsthermografie bzw. SonoTherm und CT / Röntgen. Nachdem bei dieser Gabel im Schaft eine ordentliche Delamination festgestellt wurde, wurde dem Kunden zum Austausch geraten. Dieser schickte die Gabel bei einem namhaften Hersteller ein, welcher dann ein "CT" durchführte. Das CT zeigte dort dann keine Auffälligkeit und man wünschte dem Kunden noch viel Spaß mit seiner Gabel im kommenden Sommer. Dazu sage ich: hoffentlich überlebt der Kunde den kommenden Sommer.

Unterschiedliche Ergebnisse - Warum ist dem so bei Carbonstrukturen ?

Das Röntgenverfahren funktioniert nach dem Prinzip der Durchstrahlung. Je mehr Material der Strahlung „im Wege“ steht, desto mehr Energie wird absorbiert und kommt hinten wieder raus. Dort steht ein Detektor, der die Strahlungsschwächung misst. Eine Delamination ist eine Öffnung im Material, die von den meisten Durchstrahlpositionen her nicht zur Strahlungsschwächung beiträgt. Wenn es sich um eine Delamination mit Kontaktberührungen (Kissing Bonds genannt) handelt, ist es quasi unmöglich so einen Schaden mit dem Röntgenverfahren zu sehen.

Bei der aktiven Thermografie benutzt man unterschiedliche Anregungsarten, um Wärmeflüsse zu induzieren. Wird das Material z.B. durch Ultraschall angeregt, so versetzt man das Volumen in hochfrequente Schwingungen, mit dem Ziel dass Grenzflächen bei Rissen oder Delaminationen miteinander Reiben und Wärme erzeugen, die sich im Material ausbreiten und mit einer hochauflösenden Kamera gemessen werden können. Dies funktioniert nur bei aneinanderliegenden Flächen. Klaffende Flächen erzeugen kein Signal, da dort nichts reibt.

In diesem Fall wird die Oberfläche mit einem Wärmeimpuls (Lichtimpuls) erwärmt. Es entsteht ein hoher Temperaturgradient, der einen Wärmefluss in das Material induziert. Trifft nun die eindringende Wärme auf eine klaffende Delamination, so wird der Wärmestrom gestört und auf der Oberfläche tritt ein Messsignal auf. Ist die Delamination berührend, geht die Wärmewelle durch das Material hindurch, ohne einen nennenswerten Effekt zu erzeugen.

Kleinste Fehler im Material, z.B. Faserbrüche oder Weißrisse im Harz, lassen sich mit keiner Prüfmethode nachweisen. Es würde dann auch schwierig werden, eine klare Aussage zu treffen, ob ein Rahmen zulässig ist oder nicht. Es gibt leider in jedem Rahmen Stellen die aufgrund der manuellen Fertigung fraglich sind. In der Materialprüfung bedarf es ausgiebiger Praxiserfahrung Messergebnisse richtig zu interpretieren.

Die Wahl des richtigen Messverfahrens und die langjährige Erfahrung sind entscheidend für die weitere Fahrsicherheit nach einem Sturz.

Mechanische Steifigkeitsprüfung im Carbon Bikesport

Der Rahmen wird in einen Prüfstand eingespannt / montiert, um die Steifheit des defekten Rahmens zu messen. Hierbei werden die Spurhaltung, Dreh- und Steifigkeitswerte aufgenommen, um festzustellen, dass keine weiteren Schäden vorhanden sind. Wenn der Rahmen schwächer scheint, als es der sichtbare Schaden erklären kann, können zusätzliche thermographische Messungen durchgeführt werden, um versteckte Schäden aufzuspüren.

Mechanische Steifigkeitsprüfungen, welche auf Vergleichswerte von neuen, ungefahrenen Carbonrahmen basieren, können somit Materialschädigung nachweisen, jedoch ist eine genau Lokalisation zur gezielten Reparatur damit ausgeschlossen, und haben im Falle von Kissing Bonds, Delaminationen mit Kontaktberührungen, wenig Aussagekraft.

Weitere Informationen unter RAHMENPRÜFUNG, oder unter:

Carl IR Messtechnik

Dipl. - Ing. Volker Carl

Thermografie Stufe 3 Prüfer

Thyssenstrasse 183a

D - 46535 Dinslaken

Tel.: 02064 6035 12

www.impulsthermografie.de

zertifiziert nach EN4179

Luft- und Raumfahrtnorm

Anfrage über unsere KONTAKT Seite.

Kommentar schreiben